Günümüzde sıkça karşımıza çıkan bir tasarımdır. Özellikle son yıllarda ortaya çıkan yoğunluk ile fazlasıyla kullanılan bir sac kesimidir.

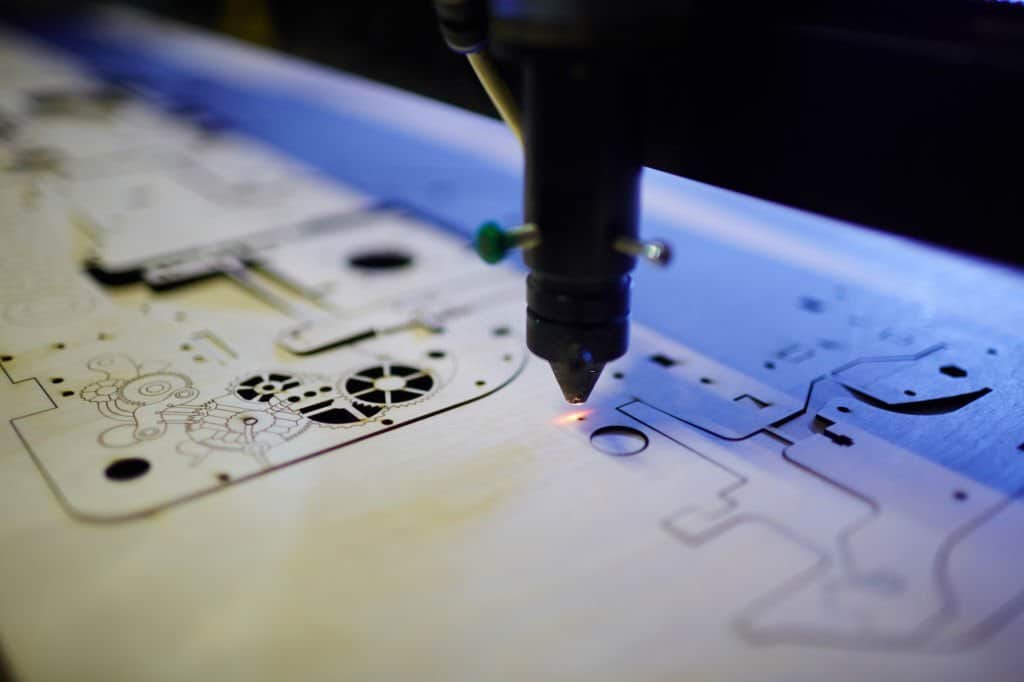

1- Lazer Sac Kesimi

Temel olarak, lazer levha kesimi iki fakat aynı anda çalışan alt işlemden oluşur. Bir yandan kesici yüze odaklanan lazer ışını emilir ve bu da lazer kesim için gereken enerjinin uygulanmasına neden olur. Diğer yandan, eş merkezli olarak lazer şeklinde düzenlenmiş kesme memesi, lazer kesim için gereken üfleme veya proses gazını sağlar. Bu gaz, işleme başlığını sıçramalardan ve buharlardan korumak ve üzerindeki fazla malzemenin temizlenmesini sağlamaktan sorumludur. CNC lazer sac kesim sırasında, ilgili yapıştırma malzemesinin toplam durumu kullanılan işleme gazının türüne ve etkin aralıkta ulaşılan sıcaklığa bağlıdır.

2- Lazer Kesim Makinelerinin Yapısı ve Bileşenleri

CNC lazer kesme makinesi birçok bileşenden oluşur:

- Lazer ışını kaynağı

- Lazer ışını kılavuzu

- (genellikle hareket eder) İşleme kafasından veya odak optiklerinden yayılan lazer ışını (zoom objektifi veya içbükey ayna) işlem kafasındaki işleme kafasına yönlendirilir.

2 CO’da bu, lazerin yakınında geleneksel lazer ışınlı kızılötesi ışınlı bir yön aynasıdır. Burada lazer ışını, lazer kesim için gereken gücü üreten işleme kafası tarafından bir noktasında toplanır. Ayrıca bu güç gerekliliği, santimetre kare başına hesap edilirse 1006 – 109 watt arasındadır.

3- CNC Lazer Kesimi

Lazer ışını süblimasyonu bölümü Lazer süblimasyonu kesiğinin özelliği ısıtılmış malzemenin buharlaşmasıdır. Başka bir deyişle, bu lazer kesim işlemi bir malzemenin katı halden gaza gaz hale geçmesine ve böylece gaz patlamasına yol açmasına olanak sağlar. Bu işleme süblimleşme adı verilir. Bu özellik nedeniyle, lazer kesim temel olarak önemli bir erime koşulu olmayan malzemeler için kullanılır. Aynı zamanda buharda yoğunlaşma önlenir. Üretilen malzeme buharı, kerfte içinde yüksek basınç oluşturur. Bu, eriyik yukarı ve aşağı eritenin çıkarılmasından sorumludur. Bu CNC lazer kesme işlemi özellikle tekstil, ahşap, deri ve karton gibi organik materyaller yanı sıra lifle güçlendirilmiş ve homojen plastikleri ayırmak için uygundur.

4- Pürüzsüz ve Çapaksız Kesim

Lazer kesim pürüzsüz ve çapaksız kesici kenarlar sağlar. Bu sebeple lazer ışını süblimasyon kesimi işlemi, bil hassa ince kesme işlevlerini gerçekleştirmek amacıyla kullanılır.

5- Lazer Kesimli Malzemeler ve Kesme Kalınlığı

Şu anda, çelik için maksimum çalışma plakası kalınlığı yaklaşık 40 milimetredir. Alüminyumun lazer kesimi için en fazla plaka kalınlığı ise, 20 milimetre olmaktadır. Bunun nedeni alüminyum ve bakırın kesilmesinin daha karmaşık olmasıdır. Çoğu lazer tarafından sağlanan radyasyon sürecin başında yansıtıldığından, malzemeye nüfuz etmek için ciddi ölçüde yüksek bir güç ya da güç yoğunluğu olması gerekir. Kesme performansı, kesme kanalındaki güç bileşeni emilmiş olsa bile ferromanyetik malzemelerden önemli ölçüde düşüktür. Bu, çok daha yüksek termal iletkenliğin ve bakır ve alüminyumun oksidasyonunu desteklemenin bir sonucudur. Bakır, alüminyum ve yüksek ısı iletkenliğine sahip diğer metallerin lazer ile kesilmesi için CO 2 lazer kullanılamaz veya sadece sınırlı bir süre kullanılabilir. Bununla birlikte, bunun nedeni yalnızca daha yüksek termal iletkenlik değil, aynı zamanda etkin radyasyonun büyük bir kısmının yansımaları da olabilir.

6- Delme İşlemi

Delme işlemi sorun yaratıyor çünkü hem lazer füzyon hem de lazer kesme sırasında çok zaman alıyor. Bunun nedeni, lazer kesiminin düşük ortalama lazer gücü ile darbe modunda meydana gelmesi gerektiğidir. Bu, odaklama optiklerine zarar verebilecek ve güçlü bir geri projeksiyona neden olabilecek metal sıçramalarını önlemenin tek yoludur, ancak son teknoloji lazer makinelerde deliği algılamak için kullanılabilecek sensörler bulunur. Bu sadece zaman kazandırmakla kalmaz, aynı zamanda malzemenin kesme başlangıcında tamamen delinmemesini sağlar. Çeliğin lazer kesimi, yüksek sıcaklık değişimleri nedeniyle kesici kenarların sertleşmesine neden olur. Malzeme daha sonra işleniyorsa bu durum sorunlara neden olabilir.

7- Lazer Sac Kesimin Avantajları

- Yüksek malzeme kullanımı nedeniyle ekonomik verimlilik

- Aynı lazer ışını kaynağı ile tek işlemde markalama/kazma ve kesim

- Neredeyse tüm malzemeler işlenebilir • Yüksek esneklik

- Düşük minimum miktarlar

- Malzemeye bağlı olarak, yeniden işleme gerekmeden dar, temiz kesme kenarları